Pourquoi ces leviers sont-ils désormais essentiels pour les fabricants en électronique ?

Les cycles de vie des produits se raccourcissent. Face à des technologies en constante évolution, une complexité croissante des designs et une pression accrue sur les coûts, chaque semaine gagnée compte.

Les modèles séquentiels traditionnels, où la conception et l’industrialisation sont dissociées, ne répondent plus aux besoins d’agilité du marché.

Le succès repose désormais sur l’intégration des contraintes industrielles dès la phase de conception.

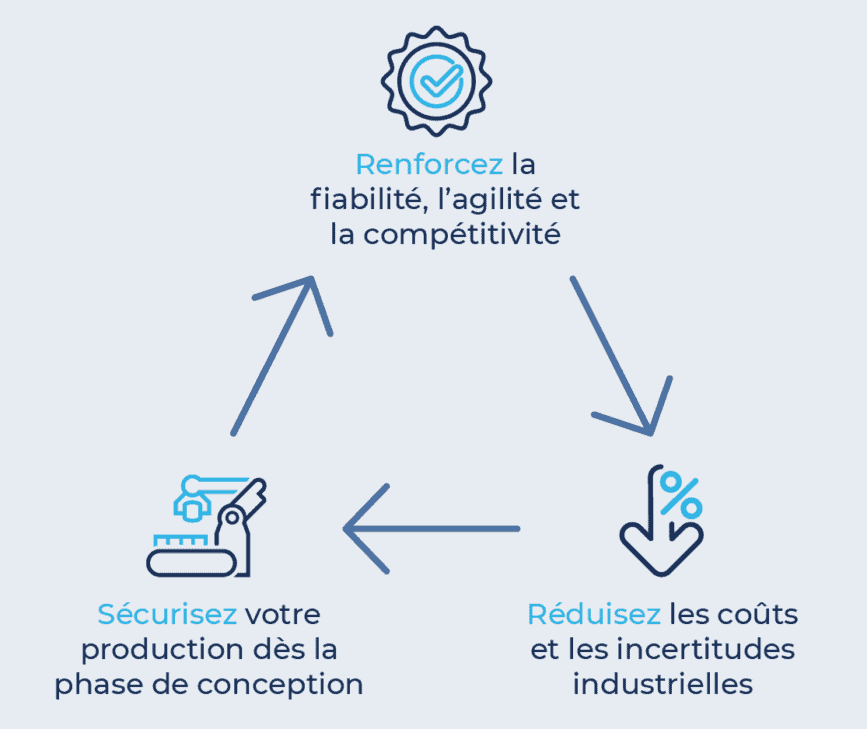

La combinaison DfX + prototypage rapide + pré-série crée une boucle d’amélioration continue où chaque étape alimente la suivante, permettant d’innover plus vite et de sécuriser la montée en cadence vers la production de masse.

DfX : Concevoir pour la performance et la scalabilité industrielle

Le DfX (Design for eXcellence) recouvre un ensemble de disciplines d’ingénierie visant à concevoir des produits plus faciles à fabriquer, tester, approvisionner et assembler, tout en réduisant les risques et les coûts.

DfM (Design for Manufacturing)

Concevoir en tenant compte des procédés de fabrication afin de minimiser les retouches et d’améliorer le rendement.

Cas client – LACROIX :

Sur un dispositif de gestion de l’énergie, le remplacement d’un connecteur CMS par une solution Pin-in-Paste a éliminé les fissures de soudure, ramenant le taux de défaillance de 1 % à 0 % après validation.

DfP (Design for Procurement)

Optimiser l’architecture produit en tenant compte de la disponibilité des composants, des coûts et des risques d’obsolescence.

Cas client – LACROIX :

Sur un contrôleur de ligne d’échappement automobile, la collaboration entre les équipes conception et approvisionnement a permis de réduire le coût des composants de 39 % (de 2,62 € à 1,88 € par unité).

DfT (Design for Testability)

Définir la stratégie de test dès la phase de conception garantit la qualité et réduit les coûts liés aux défauts.

Cas client – LACROIX :

Sur une plateforme de télémétrie, la combinaison des tests ICT et boundary scan a permis d’augmenter le taux de couverture de test de 30 % à 85 %, améliorant significativement la robustesse du produit.

En appliquant le DfX dès les premières étapes, les fabricants peuvent réduire les reconceptions, raccourcir les délais d’industrialisation et améliorer la qualité produit à toutes les phases du développement.

L’application du DfX peut réduire les coûts de fabrication jusqu’à 30 % et diminuer significativement les temps d’assemblage.

(Sources : Boston Engineering, aPriori, 6Sigma.us)

Aller plus loin avec les cas clients DfX de LACROIX

Accédez à des exemples concrets de projets menés avec une approche DfX chez LACROIX, incluant :

- Des réductions de coûts mesurables,

- Des gains sur le délai de mise sur le marché,

- Des retours d’expérience pratiques sur la co-conception et l’approvisionnement en composants.

Prototypage rapide : valider les designs électroniques plus vite

Le prototypage rapide est un pilier du développement agile de produits électroniques.

Grâce à un approvisionnement accéléré en composants et à un assemblage électronique aux standards industriels, les ingénieurs peuvent valider leurs choix de conception en quelques jours plutôt qu’en plusieurs semaines.

Les projets s’appuyant sur cette approche font état d’une livraison jusqu’à 37 % plus rapide et d’une réduction de 90 % du délai d’obtention des pièces par rapport aux méthodes traditionnelles.

(Sources : MoldStud, Stratasys)

L’expertise de LACROIX en prototypage rapide

Avec des installations dédiées au prototypage à Beaupréau – France et à Willich – Allemagne, LACROIX associe rapidité, agilité et savoir-faire industriel pour délivrer :

- Plus de 75 000 prototypes réalisés depuis 2005,

- 165 nouvelles références produits développées chaque année,

- Une expertise couvrant les secteurs automobile, aéronautique/défense et industriel.

Au-delà du prototype lui-même, les clients bénéficient d’un accompagnement sur la chaîne d’approvisionnement, de conseils d’experts et d’un interlocuteur dédié garantissant la continuité du projet.

Chaque prototype est adapté à la complexité du projet et répond aux plus hauts standards industriels.

Pré-série : sécuriser la transition vers la production de masse

La phase de pré-série est souvent sous-estimée, pourtant elle est déterminante pour une montée en cadence industrielle fluide et sans risque. Elle permet aux fabricants de :

- Valider les outillages,

- Affiner les paramètres de procédé,

- Former les opérateurs,

- Détecter les problèmes potentiels en amont.

Chez LACROIX, la production en pré-série est réalisée dans les conditions finales de fabrication, garantissant un démarrage de la production en volume de manière prévisible et efficace.

Cette phase contribue à réduire jusqu’à 70 % des modifications d’ingénierie en phase tardive, évitant ainsi des reconceptions coûteuses et des retards au lancement.

L’approche intégrée de LACROIX : du prototype à la production en série

Ce qui distingue véritablement Electronics, c’est son modèle industriel cohérent et de bout en bout.

Le DfX, le prototypage rapide et la pré-série ne sont pas des services distincts : ils forment les trois piliers d’un processus d’industrialisation unifié. Cette approche intégrée offre :

- Une visibilité complète sur l’ensemble du cycle de vie produit,

- Un délai de mise sur le marché accéléré jusqu’à 30 %,

- Une transition fluide du prototype à la production de masse,

…soutenue par des équipes pluridisciplinaires en R&D, méthodes, qualité et approvisionnement.

Le trio DfX – prototypage rapide – pré-série constitue désormais un avantage stratégique pour les fabricants en électronique :

- Accélérer la conception et la validation,

- Réduire les coûts et les risques industriels,

- Renforcer la collaboration entre conception et production.

Prêt à accélérer votre industrialisation électronique ?

Contactez nos experts pour échanger sur la manière dont le DfX, le prototypage rapide et la pré-série peuvent vous aider à lancer votre prochain produit sur le marché plus rapidement et plus efficacement.